금속 적층제조 기술은 대부분 금속 분말을 아토마이저 방식 등으로 급랭하여 구형화된 분말을 대부분 사용한다. Powder Bed Fusion(PBF)과 Directed Energy Deposition(DED) 방식이 대표적으로 널리 사용되며, 박판 기반형은 산업에서 활용도가 매우 낮다. PBF 방식은 금속 장비 중 판매 비율이 90% 이상 차지하고 있는데, 이는 부품의 복잡한 형상 구현이 가능하고 경량화하기에 유리한 방식이기 때문이다.

그러나 최근 합금화된 금속 와이어를 사용하거나(w-DED) 수지와 금속 분말을 혼합하여 필라멘트를 기본 소재로 하는 Material Extrusion(ME) 방식, 그리고 금속 분말을 일정한 두께로 도포하여 바인더를 선택적으로 뿌리는 방식인 바인더 제팅(Binder Jetting) 방식 등이 여러 회사에서 개발되어 시판 또는 출시를 앞두고 있다.

PBF 외 금속 적층의 새로운 트렌드

금속 적층 장비는 레이저, 전자 빔(Electron Beam), 플라즈마 등의 에너지를 사용하여 금속 분말 또는 금속 와이어를 직접 용융시켜 3차원 형상을 제작한다. PBF 방식은 복잡한 형상의 구현이 가능하여 우주항공, 메디컬, 자동차 부품 등에 다양하게 사용되고 있다.

PBF 방식은 분말 공급 장치에서 일정한 면적을 가지는 분말 베드에 수십 ㎛의 분말층을 깔고, 레이저 또는 전자빔을 설계 도면에 따라 선택적으로 조사한 후, 한 층씩 용융시켜 쌓아 올라가는 방식이다. PBF 방식은 SLS(Selected Laser Sintering) 또는 SLM(Selected Laser Melting), DMLS(Direct Metal Laser Sintering) 등의 용어도 혼용되고 있으나 그 원리는 동일하다. DED 방식은 금속 분말을 주로 이용하나 최근 와이어를 사용하는 방식도 보급되고 있다.

와이어를 활용하는 DED 기술

DED 기술은 kW급의 집속된 열 에너지를 사용하여 소재의 용해 및 응고 과정을 통해 3차원 형상을 구현하는 적층기술이다. 즉 레이저빔과 같은 고에너지원의 조사(照射)에 의해 모재 표면에 형성된 용융풀(melt pool)에 외부로부터 분말 소재를 공급하여 급속용융과 응고과정을 거쳐 모재 표면에 새로운 층을 만들고, 이 층을 CAD 데이터로부터 산출된 공구 경로에 따라 반복적으로 적층하여 조형하는 기술이다.

와이어를 이용하는 w-DED 기술은 용접의 원리와 같이 와이어를 용융시켜 용융풀을 형성한 후 기계 가공으로 마무리하는 방법이다. 와이어를 사용하는 경우는 시간당 적층 속도가 대단히 빨라 독일, 미국 등에서 다양한 장비와 제품들이 시도되고 있다. PBF에 비교하여 형상 자유도가 떨어지는 단점이 있지만, 소재 가격도 분말에 대비하여 저렴하고 절삭가공에 비해 저비용으로 부품 생산이 가능하여 방산부품이나 우주항공 분야에서 성공사례가 잇따라 보고되고 있다.

DED 기술의 최대 장점은 금속 제품의 조직이 치밀하여 강도 및 연신율 등 기계적 물성이 매우 우수하다. 그러나 복잡한 오버행(over-hang) 구조는 불가능하며, 내부의 중공화가 부분적으로 가능하여 경량화와 구조강성 향상을 위한 적층제조의 장점을 극대화하기는 어려운 단점이 있다.

그림 1. w-DED 방식으로 제작된 하우징. 형상 자유도에는 한계가 있으나 소재 가격이 저렴하고 적층속도가 빠르다.(Formnext 2019의 Gefertec 부스)

Binder Jetting

최근 금속 분말에 바인더를 선택적으로 분사하여 부품을 제조하는 BJ(Binder Jetting) 방식이 선보이고 있다. 이 기술은 엑스원(ExOne), 데스크톱 메탈(Desktop Metal), 엑스젯(Xjet), GE 애디티브(GE Additive) 등 무려 58개사에서 개발 중에 있다. 최근 플라스틱 장비의 대표주자인 HP와 스트라타시스(Stratasys)에서도 개발을 마무리하고 시판 예정으로 있어, 금속 장비 시장의 변화가 예상되고 있다.

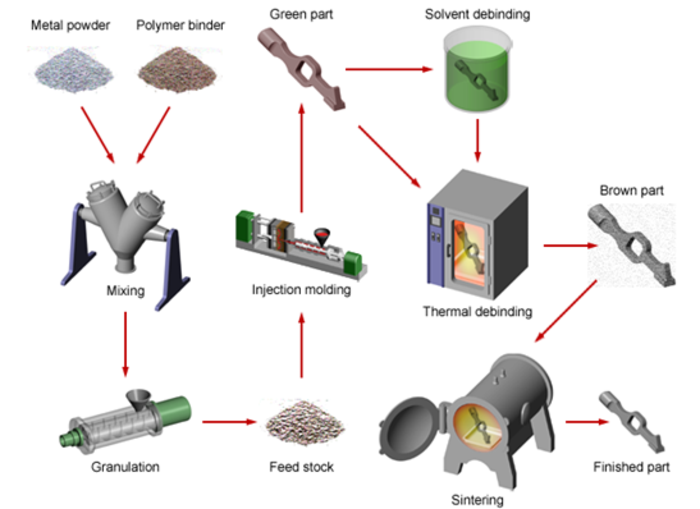

이러한 BJ 방식은 전통적인 MIM(Metal Injection Molding: 금속사출성형)과 유사한 형태지만 금형이 필요 없다. MIM의 기본 원리는 바인더와 금속 분말 혼합물을 금형에 주입하여 탈지 후 소결하는 과정을 거친다. 이에 반해 BJ는 5~20㎛ 정도의 분말을 베드에 도포하고 노즐에서 액상 바인더를 레이어마다 선택적으로 분사한 후에 각 레이어마다 열을 이용하거나 별도의 오븐에서 경화한다. 성형 단계 이후에는 MIM과 마찬가지로 탈지(debinding)와 소결(sintering) 과정을 거쳐 최종 부품이 형성된다.

이 공정으로 적용될 수 있는 부품은 생산개수가 많은 소형 제품에 적용될 가능성이 매우 높아 전통적인 분말야금이나 MIM을 대체할 가능성이 높다. 그러나 소형 부품이 아닌 경우 탈지 과정에서 내부기공이 다수 존재하며, 고온/고압 등의 극한 환경에 적용되는 부품의 경우 기계적 강도값이 낮아 엔지니어링 부품에는 많은 한계가 있을 것으로 보인다.

PBF와 같이 금속 분말의 형상과 크기에 민감하지 않고, 고가의 레이저 소스가 필요 없어 장비 가격이 저렴하고, 부품 개당 제조 시간이 단축되어 대량 생산시 양산 가능성은 대단히 높을 것으로 보인다.

그림 2. Metal Injection Molding의 공정. BJ 기술을 활용하면 금속 분말에 선택적으로 바인더를 분사하여 금형 없이 대량생산이 가능해진다.

그림 3. BJ 방식으로 제작된 부품. 한 개의 베드에서 수십 개의 부품 제작이 가능하다.(Formnext 2019의 HP 부스)

Material Extrusion

이 방식은 ABS나 PLA 필라멘트를 사용하는 FDM 방식과 원리는 동일하다. 재료는 금속과 수지의 혼합물을 사용하는 MIM 방식과 유사하며, 통상 20%의 열가소성수지와 80%의 금속 분말을 혼합하여 압출 방식으로 제조된다.

이 방식은 데스크톱 메탈과 마크포지드(Markforged) 등에서 개발한 바 있으며 소재 형태나 적층 방식에는 약간의 차이가 있다. 수지와 혼합된 금속 필라멘트 또는 6mm 봉재는 적층시 필라멘트에 연성을 부여하기 위해 별도의 예열이 필요하고, 서포트를 위해서 세라믹 재료를 동시에 압출하기도 한다. 적층이 완료되면 탈지와 소결 과정을 거쳐 최종 제품이 완성된다. 소재 가격이 다소 고가인 것이 단점이나, 장비 구조가 단순하고 서포트 절단 과정이 쉽다. 기존 PBF에서 적층하기 힘든 자성소재나 구리 등과 같은 고열전도율 소재의 부품 개발이 보다 쉬울 것으로 여겨진다.

이 방식은 BJ와 마찬가지로 소결 과정에서 수축에 따른 기공 및 형상 정밀도에는 문제가 있으나 기능성 시제품, 지그&픽스처, 소형 금형 제작에는 활용될 가능성이 매우 높다.

맺음말

전세계 장비 판매량은 비교적 정밀하고 형상 자유도 구현에 유리한 PBF 방식이 월등히 많다. PBF 방식의 경우 우주항공 분야 및 의료, 산업용 부품에 널리 사용되고 있으나, 장비 및 분말 가격이 다소 높고 적층 속도가 낮아 산업화의 걸림돌이 되고 있다. 와이어를 사용하는 경우 PBF 분말 소재 가격의 절반 수준으로 방산 부품이나 중대형 산업용 부품에 활용될 가능성이 높다.

BJ와 ME의 경우 대형 제품을 제작하기에는 탈지와 소결 공정에서 수축이 일어나고 내부 기공이 문제가 되나, 강도가 중요시되지 않는 각종 지그나 자동차 부품 제작에는 대단히 유리할 것으로 보인다. 따라서 장비의 선택은 각 장비의 장단점과 대상 부품을 선정하여 신중하게 고려해야 것이다.

우리나라 기업과 정부가 3D 프린팅 산업이 본격적으로 뛰어든 것은 불과 6년 남짓한 짧은 역사를 가지고 있다. 많은 전문가들이 적층제조 산업은 기술 출현기를 넘어서 대량생산을 위한 전환기에 있으며, 10년 내 3D 프린팅 기술로 만든 제품이 광범위한 부품에 적용되는 ‘안정기’가 도래할 것으로 예상하고 있다.

우리나라가 선진국과 기술격차가 크다고 하지만 아직 선점되지 않은 많은 분야가 존재한다. 기술 선점이 가능한 유망 기술 분야에 정부의 정책 노력과 더불어 기업의 역량이 집중된다면, 3D 프린팅 산업의 저성장을 넘어 한국이 3D 프린팅 강국으로 올라설 날도 멀지 않을 것이라 기대해 본다.

|

3D프린팅연구조합 상임이사 |

- 캐드앤그래픽스 2020년 6월호 특집기사에서 적층제조 트렌드와 기술에 대한 더 많은 내용을 볼 수 있습니다.

강민철

강민철