다쏘시스템코리아는 9월 9일 연례 사용자 이벤트인 ‘3D익스피리언스 콘퍼런스’를 온라인으로 진행했다. ‘버추얼 트윈, 코로나 팬데믹 극복의 열쇠’를 주제로 진행된 이번 이벤트에서는 인공지능(AI), 클라우드 등 첨단 기술을 아우르는 3D익스피리언스 플랫폼의 전략 업데이트와 함께 설계, 시뮬레이션, 제조 분야의 디지털 혁신 방향을 소개했다. ■ 정수진 편집장

디지털 혁신을 위한 다쏘시스템의 플랫폼과 브랜드 비전

이번 행사에서 다쏘시스템은 자사의 3D익스피리언스 플랫폼 내 주요 애플리케이션인 카티아(CATIA), 시뮬리아(SIMULIA), 델미아(DELMIA), 에노비아(ENOVIA), 바이오비아(BIOVIA) 등의 업데이트와 활용방안을 소개했다. 또한 비즈니스와 업무 방식의 혁신, 비즈니스 연속성 달성 및 혁신 가속화 등을 위한 비전을 선보였다.

다쏘시스템코리아의 조영빈 대표이사는 “코로나19 위기가 6개월 넘게 이어지면서 생활과 업무의 방식이 전례 없는 변화를 겪고 있으며, 기업은 새로운 환경에서 지속 가능한 경쟁력을 만들어야 한다는 과제를 안고 있다”면서, “생존을 위해 기업은 비용 절감을 먼저 생각하지만, 비용 절감만으로 버티기는 쉽지 않다. 전세계 많은 기업들이 어려운 환경에서 살아남기 위해, 그리고 위기를 기회로 만들기 위해 많은 준비를 하고 있다”고 설명했다.

다쏘시스템의 필립 로퍼(Philippe Laufer) 수석부사장은 “다쏘시스템은 1989년 보잉 777 항공기의 버추얼 트윈(virtual twin)을 처음 만들고, 2012년에는 경험 경제를 염두에 두고 아이디어의 탐색/평가/실험을 위해 버추얼 트윈을 활용하는 ‘3D익스피리언스 플랫폼’을 제시했다”면서, “제품과 자연 그리고 삶을 조화시킨다는 다쏘시스템의 비전은 사물에서 생명체로 그 초점을 확장하고, 비유기적 세계에서 얻은 버추얼 트윈 지식과 노하우를 유기적 세계에 적용하면서 생명체를 표현하는 새로운 시각을 제공하고 있다”고 소개했다.

▲ 다쏘시스템코리아 조영빈 대표이사와 다쏘시스템 필립 로퍼 수석부사장은 “이전에 없던 변화 속에서 지속 가능한 경쟁력을 만드는 것이 많은 기업의 과제”라면서, “다쏘시스템은 버추얼 트윈에 대한 지식과 노하우를 바탕으로, 플랫폼과 브랜드를 통해 포괄적인 산업 프로세스 경험을 제공한다”고 소개했다.

다쏘시스템은 이런 비전을 11개의 산업군에 걸친 13개 브랜드에 녹여내고 있다. 로퍼 수석부사장은 “3D익스피리언스 플랫폼은 구조화 및 비구조화된 방식을 지원하는 협업 플랫폼이면서, 운영 시스템이자 비즈니스 모델이다. 다쏘시스템의 모든 브랜드는 이 플랫폼 위에서 사용자와 직접 상호작용하고, 산업 프로세스 경험을 포괄적으로 제공한다”고 덧붙였다.

디지털 트랜스포메이션의 핵심은 ‘경계의 파괴’

서울과학기술대학교의 이학연 교수는 기조연설에서 “디지털 트랜스포메이션의 본질은 오프라인을 온라인으로 번역하는 것이 아니라, 온-오프라인을 넘나들며 새로운 비즈니스 기회를 만들어내는 것”이라고 짚었다.

글로벌 팬데믹으로 많은 기업이 위기를 겪고 있는 한편으로, 현재의 상황을 기회로 삼고 새로운 도약을 이루는 기업도 있다. 이학연 교수가 꼽은 이런 기업들의 공통점은 코로나19의 확산에 앞서 미리 변화와 준비를 시작했다는 것이다. 그는 ‘포스트 코로나’가 이전에 예상하지 못한 새로운 세상이 아니라, 이전에도 예견했고 진행되던 변화가 더욱 빨리 온 것이라고 설명했다.

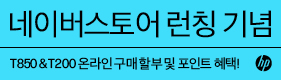

포스트 코로나와 함께 진행되는 기업의 변화 가운데 주목할 만한 것 중 하나가 ‘구독경제’이다. ‘구독’이란 정기적으로 이용 요금을 지불하는 형태를 가리키는데 게임, 음악, 영화, 생필품, 음식, 자동차 등 과거에 상품으로 구입했던 거의 모든 것을 구독할 수 있는 시대가 되었다. 제조산업 역시 구독경제를 받아들이면서 제품이 아닌 서비스와 경험의 판매로 비즈니스 형태가 바뀌고 있다.

▲ 서울과학기술대학교의 이학연 교수는 “디지털 트랜스포메이션은 온-오프라인을 넘나들며 새로운 비즈니스 기회를 만들 수 있다”고 짚었다.

이학연 교수는 이러한 구독경제를 기반으로 한 기업의 성공요인으로 사용자 개개인에게 맞춤화된 상품을 추천하는 ‘큐레이션’을 꼽았다. “새로우면서도 개별 고객의 취향을 저격하는 맞춤화 추천이 고객을 붙잡아둘 수 있다. 맞춤 추천을 위해서는 고객과 지속해서 관계를 맺고 데이터를 계속 수집/분석해야 한다”고 분석했다.

디지털 기술이 발전하면서 고객의 빅데이터를 수집하고, 클라우드에 저장하고, 빅데이터를 기반으로 학습한 인공지능이 맞춤화된 큐레이션 서비스를 제공할 수 있게 되었다. 이학연 교수는 “이처럼 온/오프라인의 경계를 흐리는 것에서 시작해 혁신까지 도달하는 것이 디지털 트랜스포메이션의 완성이 될 것이다. 제조업에서도 디지털 트랜스포메이션은 제품과 서비스의 경계를 넘나들며 효과적인 비즈니스를 구현하는 모습으로 이뤄질 것”이라고 전망했다.

디지털 스레드로 제품 개발 속도와 효율 향상

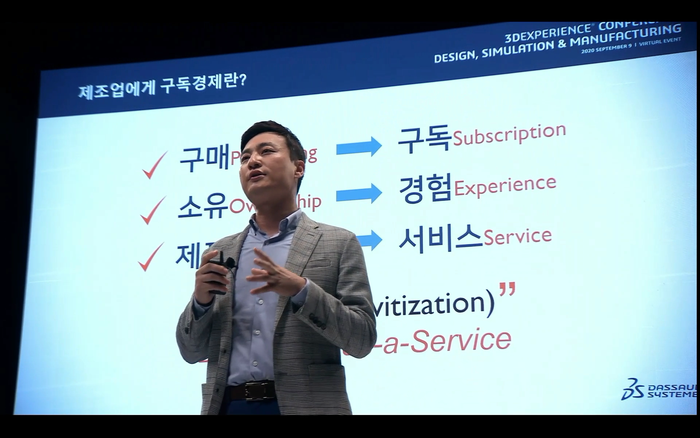

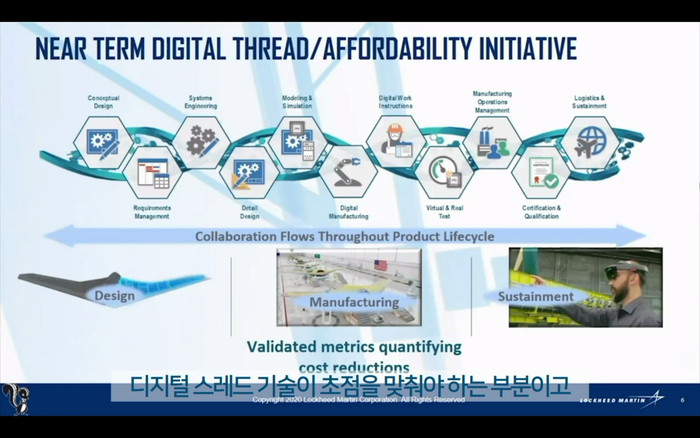

또한 이번 행사에서는 미국의 항공/국방 기업 록히드 마틴의 개발 부서 중 하나인 스컹크 웍스(Skunk Works)가 제품 개발 전반의 디지털 데이터 흐름과 프로세스를 향상시킨 ‘디지털 스레드(digital thread)’의 효과를 소개했다.

록히드 마틴의 통합 시스템 부서를 총괄하는 르네 파스만(Renee Pasman) 디렉터는 “스컹크 웍스는 록히드 마틴의 항공우주 및 방위 포트폴리오의 선두에 서 왔다”면서, “다쏘시스템의 3D익스피리언스 플랫폼을 통해 디지털 스레드 기술을 도입하면서, 빠른 시간에 최고의 제품을 제공할 수 있게 되었다”고 소개했다. 개념설계부터 모델링, 시뮬레이션, 제조, 유지보수, 폐기까지 제품 라이프사이클 전체를 아우르는 개발 프로젝트에 디지털 스레드 기술을 도입함으로써, 모든 영역에서 데이터의 확보와 의사결정 그리고 협업이 더욱 쉽고 빨라졌다는 설명이다.

특히 파스만 디렉터는 설계와 제조, 유지보수 영역에서 디지털 스레드의 효과를 소개했다. 스컹크 웍스는 제품 설계에 CAD를 사용하고 있는데, 3D 설계와 모델 기반 시스템 엔지니어링(MBSE)를 결합하는 것이 설계 영역에서 디지털 스레드의 핵심이었다. 스컹크 웍스는 시스템 엔지니어링과 3D를 결합함으로써 물리 모델이 고객의 요구사항에 미치는 영향을 더욱 정확하게 이해할 수 있었다. 또한, 스컹크 웍스 내부 및 외부 협력사와도 실시간 협업을 진행하고 싱글 소스에서 최신 데이터를 빠르게 찾을 수 있게 되었다. 제품 개발 초기부터 다양한 관점을 설계에 통합 반영할 수 있게 된 것도 주요한 효과 중 하나이다.

▲ 록히드 마틴의 르네 파스만 디렉터는 “디지털 스레드로 설계, 제조, 유지보수 등 전체 제품 라이프사이클이 연결되고, 협업을 강화하면서 제품 개발 시간과 품질도 개선되었다”고 소개했다.

제조 측면에서 스컹크 웍스는 디지털 스레드 기술을 로보틱스 설계에 적용해 자동화 수준을 높일 수 있었다. PLM(제품 수명주기 관리)뿐 아니라 ERP(전사 자원 계획) 및 MES(제조 실행 시스템)를 통합해 업무 진행 및 정보 흐름이 개선되고, 제조 시뮬레이션 기술을 제품 개발 라이프사이클의 더 앞 단계에서 사용할 수 있게 되면서 3D 기반의 가상 제조 환경을 구축할 수 있었다. 가상 제조 환경은 설계와 생산의 간격을 더욱 좁히고 데이터 공유를 강화해 생산을 고려한 설계가 향상되는 효과가 있었다.

한편, 유지보수를 고려한 설계는 수년간의 경험이 필요한 전문가의 영역이었다. 디지털 스레드는 이런 전문성을 더욱 넓은 범위에서 활용할 수 있게 했다. 제품 라이프사이클의 더 빠른 시기에 모든 프로그램에 전문성을 접목할 수 있고, 제조와 유지보수의 협업 및 매끄러운 데이터 흐름을 구현해 생산이나 설계 단계까지 돌아가 빠르게 데이터를 수정할 수 있게 되었다.

파스만 디렉터는 “디지털 스레드 안에서는 설계, 제조, 유지보수가 각각 분리된 형태(silo)로 움직이지 않고, 라이프사이클의 각 단계간 협업이 원활하다. 제품이나 프로세스를 변경해야 할 경우에도 빠르게 실행할 수 있고 데이터의 흐름이 향상되면서, 결과적으로 고객 대응 및 제품 전달 시간도 줄일 수 있다”고 소개했다.

기사 내용은 PDF로도 제공됩니다.